湿式分散・粉砕機であるビーズミルの運転条件と分散結果の関係について、ディスク型の横型ビーズミルであるダイノーミルKD型を中心に説明していくことにする。

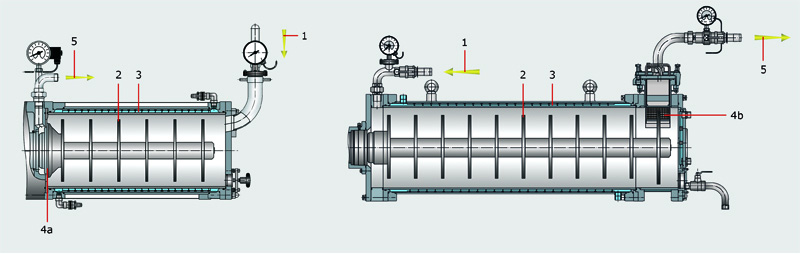

1 処理液入口

2 特殊焼入鋼製、ステンレス製、ポリウレタン製、セラミック製などの幅広い材質に対応したアジテーターディスク

3 特殊焼入鋼製、ステンレス製、セラミック製など簡単に交換可能なグライディングシリンダー

4a ギャップセパレーター

4b スクリーンセラパレーター

5 処理液出口

ビーズの充填率

ビーズの充填率と分散性能は密接な関係があり、一般的に充填率を高くすると分散効率が向上することは、よく知られている。横型ビーズミルの場合、たて型と比較して起動時のビーズのロック現象が全く起こらないため、グライディングシリンダー(以後、シリンダーという)容積に対して充填率を80~85%まで高くすることができる。

アジテーターディスクの形状と周速

前述の理由から横型ビーズミルでは、起動時の負荷から解放されるためにアジテーターディスク(以後、ディスクという)を高周速で運転することが可能になり、分散性能が向上している。ただし、ディスク形状によっては、周速を上げるとビーズを破砕してしまうことがあるので注意が必要である。

ダイノーミルのディスクは、ビーズを押して動かすのではなく、独自の切り込み(サクションコーナー)によりビーズを引き込んで、運動エネルギーを与える。そのため、高粘度液はもちろん、水や溶剤等での洗浄運転時に高周速で運転してもビーズの摩耗は少なく、破砕もほとんど起こらないため、最高周速は16m/sまで上げることができる。

ビーズの分離機構 『ギャップセパレーター、スクリーンセパレーター』

ギャップセパレーター

ギャップセパレーターの特徴は、ローターが常に回転しているため、決して目詰まりを起こさないことである。高粘度液の場合でも、チキソトロピックな性質があれば、ローターが回転していることにより、安定して液を排出することができる。

ダイノーミルのギャップセパレーターは、高度な加工技術と品質管理により、高精度のギャップ幅の設定が可能である。そのため小型機ではφ0.1mm、中型機でφ0.3mm、大型機ではφ0.5mmのビーズが使用できる。

スクリーンセパレーター

スクリーン方式の有利な点は、ギャップ方式よりもはるかにろ過面積が大きいこと、メンテナンスが容易なことである。反対に不利な点は、目詰まりを起こしやすいこと、高粘度液に不向きなこと、耐久性(寿命)が悪いことがあげられる。

ダイノーミルのスクリーンは、特殊な方法で加工され、開口部が微細でなおかつ精度が高く、開口率が高い設計になっている。そのため、φ0.3mmやφ0.5mmのビーズが使用できる生産機がある。また、特殊なディスクをスクリーン直近で回転させることにより、他のスクリーン方式のビーズミルよりも、より高粘度の処理物に対応できるようになっている。

- ビーズミルの最適運転条件①

-

- ビーズミルとは

- 導入事例

- ダイノーミルの事例集一覧

- 微小ビーズ対応機 ダイノーミルNPM型

- 高性能湿式分散・粉砕機 ダイノーミル ECM-AP型

- 高性能湿式分散・粉砕機 ダイノーミル ECM型

- 湿式分散・粉砕機(ビーズミル)における大流量循環運転

- 従来型湿式分散・粉砕機(ビーズミル)の問題点

- 湿式分散機 DYNO-MILL KD型事例集①

- ビーズミルの最適運転条件③

- ビーズミルの最適運転条件②

- ビーズミルの最適運転条件①

- 湿式分散機(媒体型ミル)の変遷

- 次世代高性能湿式分散機 ECM-AP型事例集②

- 次世代高性能湿式分散機 ECM-AP型事例集①

- IKA社のバッチ型分散機とインライン型分散機との比較